Spis treści

Kanban to popularna metoda zarządzania projektem, która pomaga wizualizować zadania, maksymalizować efektywność i ciągle doskonalić procesy. Wywodzi się ona z Systemu Produkcji Toyoty (TPS) z lat 50. XX wieku i od tamtej pory stała się szeroko stosowanym podejściem do zarządzania przepływem pracy i optymalizacji procesów w różnych branżach. W tym artykule zgłębiam definicję Kanbanu, historię, zasady działania, różne typy, przykłady zastosowań, a także przedstawiam kilka ciekawostek.

Czym jest Kanban?

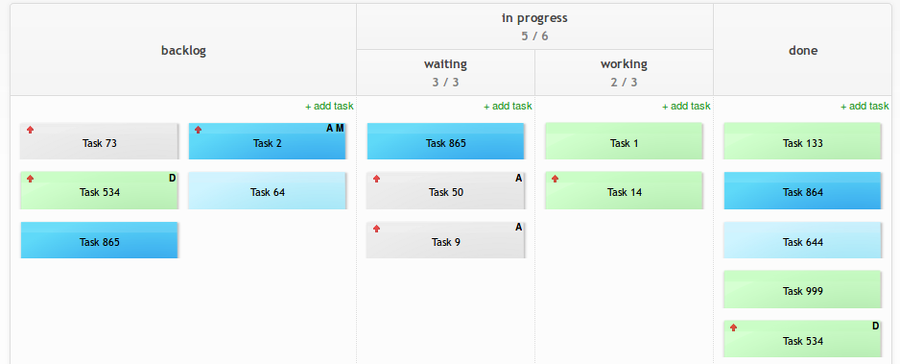

Kanban to wizualna metoda zarządzania projektem, służąca do śledzenia zadań i redukcji nieefektywności w projekcie. Istotą metody Kanban jest tablica Kanban, fizyczna lub cyfrowa, na której fazy projektu są podzielone na kolumny. Zadania są zapisane na kartach, które przechodzą z jednej kolumny do kolejnej, aż do zakończenia zadania. Tablica Kanban pozwala zespołom wizualizować przepływ pracy, identyfikować wąskie gardła i optymalizować proces w celu poprawy efektywności i produktywności.

Kanban został po raz pierwszy opracowany i zastosowany przez Toyotę jako system harmonogramowania dla produkcji „just in time”. Taiichi Ohno, inżynier przemysłowy w Toyocie, stworzył go w celu poprawy wydajności produkcji. System ten wziął swoją nazwę od kart, które śledzą produkcję wewnątrz fabryki.

System Kanban został zaprojektowany w celu optymalnej kontroli i zarządzania pracą i zapasami na każdym etapie produkcji. Początkowo powstał jako system harmonogramowania dla lean manufacturing, wywodzący się z Systemu Produkcji Toyoty. Toyota wprowadziła produkcję „just in time” do swojej produkcji pod koniec lat 40. XX wieku. To podejście reprezentuje system pull, a później stało się obszarem objętym przez zespoły Agile w dziedzinie tworzenia oprogramowania. Ostatnio zaczęło być rozpoznawane przez jednostki biznesowe we wszystkich branżach.

Zasady działania

Metoda Kanban opiera się na następujących zasadach:

Wizualizacja przepływu pracy

Tablica Kanban powinna dokładnie odzwierciedlać stan pracy w danym momencie, umożliwiając członkom zespołu zobaczenie statusu każdego zadania i identyfikowanie wąskich gardeł.

Ograniczenie prac w toku (WIP)

Ustalając jasne limity dotyczące liczby zadań w toku, zespół może skupić się na ich realizacji przed przejściem do nowych, zmniejszając liczbę nieukończonych zadań i poprawiając przepływ.

Zarządzanie przepływem

Celem jest minimalizacja czasu potrzebnego na przeniesienie zadania od początku do końca poprzez optymalizację przepływu pracy i identyfikację oraz eliminację wąskich gardeł.

Jasne ustalanie polityk procesowych

Jasne zdefiniowanie polityk i zasad rządzących przepływem pracy, aby zapewnić, że każdy członek zespołu rozumie swoją rolę i zakres odpowiedzialności.

Wprowadzenie pętli sprzężenia zwrotnego

Ciągłe zbieranie informacji zwrotnych na temat procesu, identyfikacja możliwości poprawy i wdrażanie zmian w celu optymalizacji przepływu pracy.

Typy Kanbanu

Istnieje kilka typów Kanbanu, w tym:

Kanban produkcji służy do zarządzania produkcją dóbr i usług. Jest to system oparty na ciągnięciu, który zapewnia, że każdy proces produkuje tylko to, co jest potrzebne przez następny proces w wartościowym strumieniu. Kanban produkcji jest powszechnie stosowany w branży produkcyjnej, tworzeniu oprogramowania i organizacjach usługowych.

Kanban dostawcy służy do zarządzania dostawą materiałów i komponentów potrzebnych w procesie produkcyjnym. Jest to system oparty na ciągnięciu, który zapewnia, że materiały są zamawiane tylko wtedy, gdy są potrzebne, zmniejszając koszty zapasów i marnotrawstwo.

Kanban awaryjny służy do zarządzania nieoczekiwanymi zdarzeniami, takimi jak awaria procesu produkcyjnego lub zmiana zapotrzebowania klienta. Pozwala zespołom szybko reagować na te wydarzenia poprzez priorytetyzację zadań i przesunięcie zasobów.

Przykłady zastosowań Kanbanu

Kanban może być stosowany w różnych projektach i procesach.

Kanban jest szeroko stosowany w rozwoju oprogramowania do zarządzania przepływem zadań i optymalizacji procesu tworzenia. Pozwala zespołom wizualizować pracę i identyfikować wąskie gardła, zapewniając skuteczne realizowanie zadań.

Kanban może być stosowany w marketingu do zarządzania kampaniami, śledzenia zadań i optymalizacji przepływu pracy. Pozwala zespołom śledzić status każdego zadania i priorytetyzować pracę na podstawie jej ważności i pilności.

Kanban może być stosowany w opiece zdrowotnej do zarządzania opieką nad pacjentami, śledzenia zadań i optymalizacji przepływu pracy. Pozwala dostawcom opieki zdrowotnej priorytetyzować zadania na podstawie stopnia nasilenia stanu pacjenta i zapewnić, że każdy pacjent otrzymuje potrzebną opiekę.

Ciekawostki

Termin Kanban, oznaczający „tablicę wizualną” lub „znak”, jest używany w kontekście definiowania procesów od lat 50. XX wieku.

W latach 90. XX wieku Kanban został wykorzystany przez branżę oprogramowania do poprawy zarządzania projektami. Przed Kanbanem projekty oprogramowania często były nieudane z powodu braku przejrzystości i kontroli. Wprowadzając Kanban, branża oprogramowania mogła wizualizować pracę, ograniczać pracę w toku i wdrażać zmiany w czasie rzeczywistym. To pomogło branży oprogramowania poprawić sukces projektów i produktywność.

W ostatnich latach Kanban został wykorzystany przez wiele branż, w tym finanse, opiekę zdrowotną i edukację. Kanban pomaga tym branżom poprawić wydajność, zmniejszyć koszty i poprawić obsługę klienta.

Kanban stał się inspiracją dla wielu innych metod zarządzania, takich jak Lean, Agile i Scrum. Wiele zasad i praktyk stosowanych w tych metodach ma swoje korzenie w Kanbanie.

Kanban jest nie tylko narzędziem zarządzania, ale również filozofią i sposobem myślenia. Promuje ciągłe doskonalenie, elastyczność, adaptację i zaangażowanie zespołu, co przyczynia się do osiągania lepszych wyników i sukcesu projektowego.

Podsumowanie

Kanban to skuteczna metoda zarządzania projektem, która pomaga zespołom wizualizować zadania, maksymalizować efektywność i ciągle doskonalić procesy. Wywodzi się ona z Systemu Produkcji Toyoty i stała się szeroko stosowanym podejściem do zarządzania przepływem pracy i optymalizacji procesów w różnych branżach. Poprzez wizualizację przepływu pracy, ograniczanie prac w toku, zarządzanie przepływem, wprowadzenie jasnych polityk procesowych i wdrażanie pętli sprzężenia zwrotnego, zespoły mogą optymalizować proces i poprawić efektywność i produktywność.