Często, gdy rozpoczynamy współpracę z nowym klientem, a przedmiotem naszego zlecenia jest wdrożenie oprogramowania usprawniającego pracę przedsiębiorstwa, zaczynamy od rozmów. Spotykamy się z osobami, które znają firmę od środka, wiedzą, jakie są jej potrzeby, znają na wylot procesy zachodzące w firmie i naszą rolą jest przenieść ich wizję zmian do świata cyfrowego.

Rozmawiamy, słuchamy, zadajemy (często trudne) pytania, szkicujemy przebiegi procesów, schematy zależności, poziomy uprawnień – wszystko po to, by zarysować kształt docelowego oprogramowania.

Pomimo tego, że po serii takich spotkań mamy już praktycznie komplet informacji na temat tego, jak ma wyglądać docelowy system informatyczny, ja zwykle proszę o możliwość przeprowadzenia wizji lokalnej. W praktyce polega to na tym, że jadę do miejsca, w którym toczy się życie firmy, do jej siedziby, magazynów, fabryki. Chcę zobaczyć jak pracownicy mają zorganizowane miejsce pracy, jak realizowana jest ich codzienność, jak się poruszają w miejscu pracy, w jaki sposób przekładają przedmioty, gdzie je odkładają i jak je później odnajdują. Obserwacje te dotyczą pracowników biurowych, ale też produkcyjnych i magazynowych – wszystko zależy od specyfiki i branży, w jakiej działa firma. I od tego, jaki jest zakres naszych prac – czego od nas oczekuje zleceniodawca.

Obserwacja, którą wtedy prowadzę, ma na celu zrozumienie struktury firmy, wczucie się w jej rytm, w bicie jej serca. W efekcie pozwala na odnalezienie miejsc, w których informatyzacja rzeczywiście ma szansę pomóc, poprawić wydajność pracy i wyeliminować wąskie gardła. Czasem potwierdza się wizja osób, z którymi wcześniej rozmawialiśmy, ale jednak bardzo często moje doświadczenie pozwala wskazać klientowi rozwiązania lepsze i bardziej optymalne niż pierwotnie proponowane.

Niemal zawsze z takiej obserwacji wynikają wnioski, które nie dotyczą bezpośrednio struktur informatycznych ani oprogramowania. Pomagają jednak usprawnić pracę firmy, poprawić komfort pracy załogi, ograniczyć koszty. Czasem wystarczy niewielka zmiana w procedurach, procesach lub nawet ustawieniu elementów wyposażenia.

Kilka lat temu zostaliśmy poproszeni o to, by stworzyć oprogramowanie, które będzie ułatwiało pracownikom firmy realizację procesów związanych z produkowanymi przez nią komponentami. Otrzymaliśmy specyfikację oczekiwanych funkcji programu, więc teoretycznie, po uzgodnieniu warunków kontraktu, mogliśmy zabrać się do pracy.

Zaproponowałem jednak, że chciałbym zobaczyć zakład, pobyć w nim chwilę i poobserwować pracowników w trakcie wykonywanych zadań. Po krótkim czasie miałem już stworzoną listę sugestii, których wdrożenie wydawało mi się niewielkim kosztem, a które będą miały pozytywny wpływ na poprawę jakości i wydajności pracy załogi. Wszystkie te sugestie, które dotyczyły kwestii informatycznych, spotkały się z akceptacją osób zarządzających firmą i zostały włączone do struktury projektowanego oprogramowania.

Jedna z nich jednak nie była sugestią informatyczną – raczej organizacyjną. Zauważyłem, że pięciu pracowników średnio co 10 minut przemierza kilkumetrowy dystans do stojącego pod ścianą regału, zabierając z niego komponenty, z których składa fragmenty wytwarzanego przez siebie wyrobu. Regał ten był wspólny dla nich wszystkich, postawiony został pod jedną ze ścian pomieszczenia, w którym Ci pracownicy się znajdowali. Wszystko wydawało się w jak najlepszym porządku.

Zasugerowałem jednak, żeby nieco przearanżować środowisko pracy tych pięciu dżentelmenów: ich stanowiska ustawić w formie okręgu, a ów regał – w jego środku. Szybko wdrożono sugerowaną zmianę.

Zmierzyliśmy czas, który dzięki tej zmianie udało się zaoszczędzić.

“Tyle zamieszania o marną minutę” – usłyszałem.

Faktycznie – minuta. 60 sekund. Tylko tyle udało się zaoszczędzić przez tę całą przeprowadzkę.

Szkoda zachodu, prawda?

Ale…

…policzmy szybko: 60 sekund, 6 razy w ciągu godziny, 160 godzin w miesiącu, 12 miesięcy w roku i to wszystko dla 5 osób. Przy założeniu kosztu roboczogodziny tych pracowników na poziomie 40 zł brutto daje oszczędność roczną na poziomie około 40 tysięcy złotych.

Komentarz zasadności tej zmiany jest, jak sądzę, zbędny.

Innym razem brałem udział w realizacji projektu na wdrożenie oprogramowania w pewnej firmie, której głównym profilem działalności była produkcja komponentów z tworzyw sztucznych. Pierwotnie firma była zainteresowana wykonaniem oprogramowania do obsługi biura i zarządzania kontaktami z klientami. Firma akurat była na etapie kończenia budowy hali produkcyjnej i po wstępnych uzgodnieniach dotyczących oprogramowania pojechałem zapoznać się z wykańczanym obiektem. Otrzymałem jego projekty, rzuty kolejnych przestrzeni, wraz z naniesionymi obszarami, w których mają być rozlokowani pracownicy biurowi, stanowiska produkcji, a także punkty dostaw, rozładunku oraz magazynowania materiałów do produkcji i wyrobów gotowych.

Po bliższej analizie okazało się, że osoba projektująca obiekt, wygospodarowała dla pracowników biurowych wspólną przestrzeń, ułatwiając tym samym możliwość jej ogrzania, utrzymania w pewnym standardzie wykończenia i czystości. Niestety, spowodowała jednocześnie pewne uproszczenia, w wyniku których zlokalizowała biuro kierownika produkcji w takim miejscu, że wprawdzie miał on dobrą widoczność na całą halę produkcyjną, ale droga, która prowadziła do jego biura, wiodła przez “kilometry” korytarzy oraz schody. Dotarcie kierownikowi produkcji na halę, lub pracownikom produkcyjnym do biura kierownika, zajmowało konkretne minuty.

Dotychczas pracownicy produkcyjni kontaktowali się regularnie ze swoim szefem osobiście, co w nowych warunkach miało okazać się bardzo kosztowne. Policzyliśmy, że koszt takich wycieczek może sięgać nawet 100 tysięcy złotych rocznie.

Dlatego zaproponowanym rozwiązaniem było postawienie w kilku miejscach hali urządzeń komputerowych, które miały na celu prezentację wybranego wycinka informacji, właściwych dla każdego z pracowników, który z tego urządzenia będzie korzystał. Konkretnych zadań dla konkretnego pracownika.

Udało się osiągnąć sytuację, w której dotarcie każdego z pracowników produkcyjnych do najbliższego urządzenia zajmowało kilka sekund, więc uniknięto marnowania czasu na przemieszczanie się pracowników po całym obiekcie. Ponadto, wprowadzenie takiego rozwiązania informatycznego spowodowało, że kierownik produkcji mógł skupić się w pełni na swojej pracy i w sposób niezakłócony układać harmonogram produkcji zakładu, nie będąc nieustannie odrywany pytaniami swoich podwładnych, którzy przestali go nawiedzać.

Kilka lat temu pewna firma poprosiła nas o stworzenie dedykowanego oprogramowania do obsługi ich firmy. Opowiedziano nam historię tego jak firma powstała, jak się rozwijała, jak działa obecnie. Jakie realizuje procesy, jakie są kluczowe zagadnienia obsługiwane przez pracowników, gdzie znajdują się niebezpieczeństwa i pułapki. Teoretycznie: wszystko co potrzebne do wykonania projektu systemu, kosztorysu prac, a w efekcie do budowy programu.

Bliższa analiza procesów zachodzących w tej firmie ujawniła jednak, że jej pracownicy obecnie wykonują pewne czynności, które nie zostały wskazane jako niebezpieczeństwa czy pułapki i których projektowany przez nas program nie miał obsługiwać.

Firma otrzymywała od swoich zleceniodawców listy z zamówieniami, które Ci przesyłali mailem w postaci załącznika w formacie pliku excel. Trzej pracownicy firmy odbierali te maile, otwierali każdy z załączników osobno, a następnie kopiowali ich zawartość do jednego wspólnego pliku excel stworzonego na potrzeby firmy. Następnie w trakcie realizacji zamówienia dokonywali modyfikacji w tym wspólnym pliku excel, aktualizując informacje dotyczące każdego z zamówionych produktów. W chwili, gdy całe zamówienie osiągało status pełnej gotowości do odesłania do zleceniodawcy, pierwotny plik excel był aktualizowany i odsyłany mailem na adres, z którego przyszedł.

Pomijając koszty obsługi tego typu procedury – oszacowaliśmy je na kwotę 180 tysięcy rocznie – ilość potencjalnych miejsc do popełnienia błędu czy pomyłki była tak duża, że natychmiast postanowiliśmy zastąpić tę procedurę mechanizmem automatycznym.

Obecnie klienci nadal wysyłają do firmy maile z załącznikami w formacie excel, ale odbiera je już automat, zawartość plików samodzielnie kopiuje do bazy danych, aktualizuje wraz ze zmianą statusów realizacji zleceń, a po zakończeniu obsługi zamówienia – tworzy wiadomość wraz z załącznikiem i odsyła do zleceniodawcy.

Ta optymalizacja pozwoliła wyeliminować klientowi mnóstwo nerwów związanych ze zdarzającymi się błędami i pomyłkami, ale przede wszystkim zaoszczędzić blisko 180 tysięcy złotych rocznie.

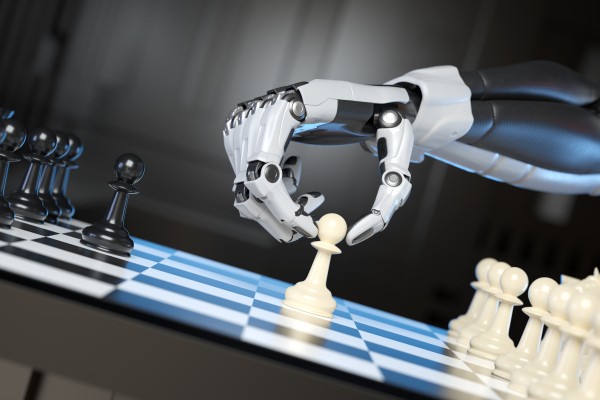

Procesy optymalizacji są znane od dziesiątek lat – warto z nich czerpać wzorce, podpatrywać i uczyć się. Szczególnie, że ich efektywne wprowadzenie potrafi oszczędzić spore ilości zasobów wdrażającej je firmie.

Warto jest wzorować się na takich innowatorach, jak Henry Ford, który był znanym przedsiębiorcą i pionierem przemysłu motoryzacyjnego. Jego firma, Ford Motor Company, była odpowiedzialna za wprowadzenie linii produkcyjnej do produkcji samochodów. Ford zdawał sobie sprawę, że poprzez optymalizację procesu produkcyjnego można zwiększyć wydajność i obniżyć koszty. Wprowadził wiele innowacji, takich jak taśma montażowa, która umożliwiała jednoczesne wykonywanie różnych operacji na samochodach. Dzięki tej optymalizacji Ford zrewolucjonizował branżę motoryzacyjną i uczynił samochody bardziej dostępnymi dla szerokiej rzeszy ludzi.

Inny światowy lider z branży automotive, Toyota, jest znana z zastosowania zasad Lean Manufacturing w celu optymalizacji swoich procesów produkcyjnych. Koncepcja Lean Manufacturing opiera się na eliminowaniu marnotrawstwa, redukcji zapasów, ciągłym doskonaleniu i zaangażowaniu pracowników. Toyota wykorzystuje różne narzędzia i techniki, aby zminimalizować straty, zwiększyć wydajność i zapewnić jakość swojej produkcji i wyrobów.

Przykładem z innej branży jest światowy gigant handlu elektronicznego, firma Amazon. Firma skupiła się na optymalizacji swojej logistyki, aby zapewnić szybkie i efektywne dostawy. Wykorzystując zaawansowane algorytmy i technologie, Amazon zoptymalizował zarządzanie magazynami, trasowanie przesyłek oraz harmonogramowanie dostaw. Dzięki temu firma może obsługiwać duże ilości zamówień i realizować dostawy w krótkim czasie.

Wprowadzenie optymalizacji procesów w firmach przynosi liczne korzyści, takie jak zwiększona wydajność, obniżenie kosztów, poprawa jakości oraz wzrost konkurencyjności na rynku. Dążenie do doskonałości poprzez optymalizację przyczynia się do efektywniejszego działania firmy i osiągania lepszych rezultatów.

Należy jednak pamiętać, że identyfikacja procesów wymagających optymalizacji jest znacznie trudniejsza dla osób, które znajdują się we wnętrzu organizacji i często osoby z zewnątrz łatwiej i szybciej wyłapują drobne niuanse, których poprawa w skali firmy może przynieść znaczące korzyści.